Una persona, es un complejo sistema de control que contiene cinco entradas (los cinco sentidos) y una variedad de salidas, tales como: caminar, pensar, hablar, etc.

Los sistemas de control, regulan la temperatura de una casa, escuela o cualquier tipo de edificio. Los sistemas de control influyen en la producción de alimentos, asegurando la pureza y uniformidad del producto final.

De los ejemplos previos, es claro que una gran variedad de componentes puede ser parte de un simple sistema de control: eléctricos, electrónicos, neumáticos, hidráulicos, mecánicos, humano o cualquier combinación de estos. El resultado deseado puede ser por ejemplo, la dirección de un automóvil, la temperatura de una habitación, el nivel de líquido de un tanque, la presión de una caldera, etc.

El Control de Sistemas siempre supone cambios de condiciones, y el cambio de condiciones implica cambios de energía. “La regulación de energía es la llave para lograr el control”

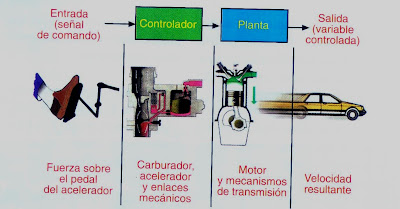

En todo sistema de control, el foco central de atención es la planta, es decir la máquina, mecanismo o proceso a ser controlado. En el ejemplo, la planta es el motor del automóvil. En otros casos, la planta podría ser el motor eléctrico de una lavadora, una columna de destilación química, etc.

La planta tiene varias características importantes:

• Puede no trabajar como se desea si se deja a su libre comportamiento. Por ejemplo, el motor de una centrifugadora podría no mantener una velocidad de giro uniforme o podrían no conservarse las condiciones de presión y temperatura requeridas para el óptimo funcionamiento de una caldera.

• Puede estar sometida a perturbaciones externas que no están bajo el control del usuario; por ejemplo. torques de carga sobre un motor, tormentas de viento sobre un avión, baches en la carretera sobre un automóvil, etc.

• Puede ser monitoreada defectuosamente debido a la presencia de señales de ruido que afectan las mediciones de los sensores. Esto podría ocasionar, por ejemplo, lecturas incorrectas de concentración de impurezas en una planta de tratamiento de aguas o fugas de líquido en un tanque de almacenamiento de combustibles.

Para evitar que todo esto suceda, y garantizar que una planta se comporte de la manera deseada, es necesario incorporarla a un sistema de control automático. Este último cumple básicamente la función de permitir que la variable o variables de salida reguladas (posición, velocidad, temperatura, presión, etc.) sigan una señal de referencia, por ejemplo un punto de trabajo (set point) de un horno eléctrico, digamos 400 °C.

4. Clasificación de los sistemas de Control

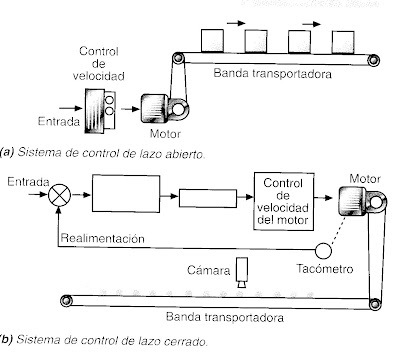

Los sistemas de control pueden ser clasificados básicamente de acuerdo a dos criterios: qué controlan y cómo controlan. Desde el primer punto de vista (el qué). existen sistemas de control de movimiento o servos y sistemas de control de procesos. Desde el segundo punto de vista (el cómo), se habla de sistemas de lazo abierto o manuales, y sistemas de lazo cerrado o automáticos.

4.1. Servomecanismos y sistemas de control de procesos

Los sistemas de control industriales, tanto de lazo abierto como de lazo cerrado, están enfocados principalmente al control de movimiento o de procesos. Los sistemas de control de movimiento, conocidos también como servomecanismos o servos, se utilizan para controlar movimiento o posición física de un objeto. Los controles de banda transportadora son de este tipo.

Otro ejemplo de servo es un brazo de robot industrial encargado de soldar partes en una línea de ensamblaje de automóviles. Un sistema de este tipo debe controlar la posición, velocidad y aceleración del objeto, medir la variable controlada y responder rápidamente a los comandos de entrada, en fracciones de segundo.

Un servomecanismo usualmente involucra un proceso relativamente rápido, esto es, las constates de tiempo pueden ser considerablemente menores que un segundo, comparado a un sistema de control de procesos con constantes de tiempos de horas y aún días.

Los sistemas de control de procesos, por su parte, que son los más comunes, se utilizan para controlar procesos. Los procesos están caracterizados por una serie de pasos o cambios graduales que se suceden uno a continuación del otro de manera relativamente fija y que conducen al objetivo buscado.

Ejemplos de sistemas de control de procesos se encuentran en acerías, plantas de ensamble de automóviles y procesamiento de alimentos. El proceso de manufactura cambia con relativa lentitud y se caracterizan por constantes de tiempos de minutos u horas.

Los procesos industriales son muy variados y abarcan muchos tipos de productos, incluyendo derivados del petróleo, textiles, hilos, alimentos. licores, aceros, papel, material impreso, etc. En todos estos casos, la función de los sistemas de control es permitir el mantenimiento y la regulación de la variable controlada (presión, caudal, temperatura, pH, etc.) de una manera más eficiente, rápida y confiable de como lo haría un operador humano.

Los sistemas de control de procesos, a su vez, pueden ser. continuos o discretos. En un proceso discreto, sobre el producto que está siendo fabricado se ejecuta una secuencia de operaciones precisas. Un ejemplo es una máquina productora de galletas

En este caso, primero se calienta el horno a la temperatura deseada. Luego, se dispersan y mezclan los ingredientes requeridos. Una vez la masa adquiere la consistencia apropiada, se expulsa dosificada mediante aire a presión. Finalmente, se lleva a través de una banda transportadora al horno de cocción y luego a la máquina de empacado. Este tipo de procesos son típicos de productos hechos de mezclas de ingredientes, incluyendo alimentos, petróleos, jabones, medicinas, etc.

En un proceso continuo, por su parte, permanentemente están entrando y saliendo materias primas de cada etapa, y realizándose una o más ope¬raciones a medida que pasa el producto. Un ejemplo es una red de impresión offset, como la utilizada para producir li-bros o fascículos. En este caso, el papel en blanco se alimenta desde un rollo a las cabezas de impresión, donde se le aplican selectivamente las tintas correspondientes a los textos e imágenes.

Una vez seca la tinta, la tira impresa pasa a través de plegadoras y otras máquinas que confeccionan los productos terminados. A través del proceso se monitorean y regulan el balance de agua y tinta, las presiones de los cilindros y rodi¬llos, la velocidad del papel, y otras variables. El papel, los alambres, los textiles, las bolsas plásticas, y una infinidad de productos que utilizamos en nuestra vida diaria son el resultado de procesos continuos.

La mayoría de los sistemas de control industriales, tanto de procesos como de movimiento, constan de elementos funcionales similares que se utilizan para regular el flujo de materiales a través de los mismos y sincronizar su secuencia de eventos en el tiempo. Estos elementos generales son el controlador del sistema, los actuadores, los controles del actuador, los sensores y las interfaces de señal.