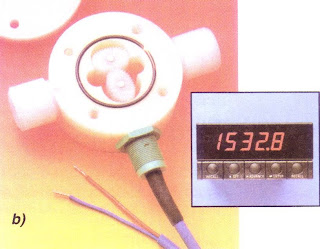

Figura 7.16. Los sensores de flujo o caudalímetros trabajan con base a una gran variedad de principios físicos. En la fotograffa se muestran algunos ejemplos representativos de tecnologías modernas

Las mediciones exactas de flujo son importantes en los procesos industriales para garantizar que las materias primas se suministren a la velocidad apropiada y en las proporciones correctas, y prevenir la ocurrencia de presiones o temperaturas peligrosas, así como desbordamientos y otros efectos nocivos. También permiten determinar la cantidad de producto que ha pasado del proveedor al cliente, facilitando su inventario, valoración y contabilización. En todos estos casos, importa primariamente conocer el caudal o rata de flujo del material, es decir qué tan rápida o lentamente se está moviendo o desplazando. Combinando las mediciones de caudal con mediciones de volumen o masa se puede determinar la cantidad de material que está siendo transportada.

Desde este último punto de vista, se habla de flujo volumétrico y flujo másico, referidos, respectivamente, al volumen o masa de material que pasa por un punto determinado durante un período determinado. Por ejemplo, si un líquido fluye a una velocidad (v) de 4 m/s a través de una tubería de 0.3 m2 de área transversal (A), entonces la rata de flujo volumétrico (Q) del mismo es simplemente Q= v x A = 4 x 0,3 =1.2m3/s. Por tanto, existen caudalímetros de flujo másico y caudalímetros de flujo volumétrico. Estos últimos son los más comunes.

El flujo de un líquido a través de una tubería depende esencialmente de cuatro factores: su velocidad de flujo (v), su densidad (∂ ), su viscosidad (μ) y el diámetro de la tubería (Φ). La viscosidad, en particular, se refiere a la mayor o menor facilidad que tiene el fluido para correr. Su unidad de medida es el Poise (P). La densidad, por su parte, representa su peso por unidad de volumen. Tanto la viscosidad como la densidad son afectadas por los cambios de temperatura, disminuyendo a medida que aumenta está última, y viceversa. Estos parámetros se relacionan entre sí mediante el llamado número de Reynolds (R) asi:

siendo v la velocidad (m/s), Φ el diámetro (m), ∂ la densidad (kg/m3) y μ la viscosidad (P). Dependiendo del valor de R, se habla de flujo laminar o flujo turbulento, figura 7.17. El flujo laminar en particular, corresponde a valores de R inferiores a 7000 y se presenta a bajas velocidades o con líquidos muy viscosos. Se caracteriza porque el movimiento del fluido se realiza en capas paralelas cuya velocidad disminuye progresivamente a medida que se alejan del centro, siendo máxima en este último punto y mínima, prácticamente cero, en las paredes.

Figura 7.17. Perfiles típicos de

movimiento de fluidos

(a) Flujo laminar.

(b) Flujo turbulento.

El flujo turbulento corresponde a valores de R por encima de 8000 y se presenta en altas velocidades o con líquidos poco viscosos. Se caracteriza porque el movimiento del fluido se realiza en forma de re¬molinos o torbellinos que viajan en todas las direcciones y producen una rata de flujo constante. Los flujos con valores de R entre 7000 y 8000 se denominan de transición y tienen características intermedias. Por lo general, un caudalímetro diseñado para medir flujo laminar no produce lecturas correctas en presencia de flujo turbulento, y viceversa. Por esta razón, al seleccionar un caudalímetro, es importante conocer el valor de R para el fluido particular considerado.

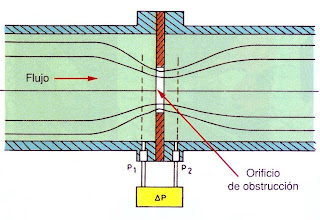

La mayoría de los caudalímetros se basan en métodos de medida indirectos, siendo los más comunes la presión diferencial, el desplazamiento positivo, la velocidad y el flujo másico. Los cauda1ímetros de obstrucción o presión diferencial, figura 7.18, por ejemplo, se utilizan para medir el flujo de fluidos a través de tuberías. En los mismos se interpone una placa con un orificio de tamaño y forma específica cuya función es reducir el área a través de la cual circula el líquido para cambiar su velocidad y crear así una diferencia de presiones (ΔP) a ambos lados. Esta última puede ser medida con un sensor de presión diferencial y utilizada para calcular la velocidad a la cual sale el fluido del orificio. Multiplicando esta velocidad por el área del orificio y un factor de corrección llamado coeficiente de descarga (Cd), del orden de 0,6 a 0,97, se obtiene el caudal volumétrico (Q).

Una variante son los rotámetros o caudalímetros de área variable, figura 7.19, en los cuales, como su nombre lo indica, se mantiene constante la diferencia de presiones a ambos lados de la obstrucción y se varía la sección de paso del fluido. Consisten de un tubo cónico de plástico, vidrio o metal, provisto en su interior de un pistón o un flotador que es arrastrado por el fluido. Este último ingresa por la parte inferior y sale por la superior. Si no hay flujo, el flotador permanece en reposo en la parte del tubo que tiene su mismo diámetro. Al aumentar el caudal, el flotador se desplaza hacia arriba hasta alcanzar una altura proporcional al caudal. Su posición puede ser leída sobre una escala graduada en el tubo o detectada mediante un captador magnético u óptico.

Otra forma común de caudalímetro de desplazamiento positivo es el medidor de lóbulos, figura 7.20b, constituido por dos piñones de forma elíptica, cuidadosamente mecanizados, que son impulsados por el movimiento del fluido y giran desfasados 90° entre sí. Puesto que los piñones están en contacto permanente entre sí y con las paredes de la cámara, forman un sello, lo cual les permite transportar en cada vuelta un volumen de líquido conocido. Multiplicando este volumen por el número de r.p.m. se obtiene el caudal volumétrico. La información de las r.p.m. puede ser suministrada, por ejemplo, por un sensor de proximidad inductivo asociado a un contador.

Figura 7.20 Caudalímetros de desplazamiento positivo

(a) Caudalímetro de aspas o paletas rotatorias. Funcionamiento

(b) Caudalímetro de lóbulos impulsores. Aspecto físico.